Ahogy minden mérnök, mi is szeretjük a különleges, nagy műszaki kihívást jelentő feladatokat. Szélsőséges nyomásértékek, különleges anyagok (legyen szó akár H2 gázról, akár nyersolajról), többlépcsős, automatizált szabályzások: az ember szívesen beszél hasonló projektekről és megoldásokról.

Ehhez képest egy biztonsági szelep kiválasztása szinte unalmas, rutin feladat. Ezek a termékek mégis ugyanolyan fontosak, ha nem fontosabbak, mint a portfóliónkban található komplex szabályzók. Ahogy a híres idézet tartja: „A mennyiségnek megvan a maga minősége”. Hiszen igényes, megbízható terméket nagy darabszámban, rövid szállítási idővel gyártani és szolgáltatni ugyanúgy szép mérnöki feladat, mint egyedi és különleges egységeket tervezni és készíteni.

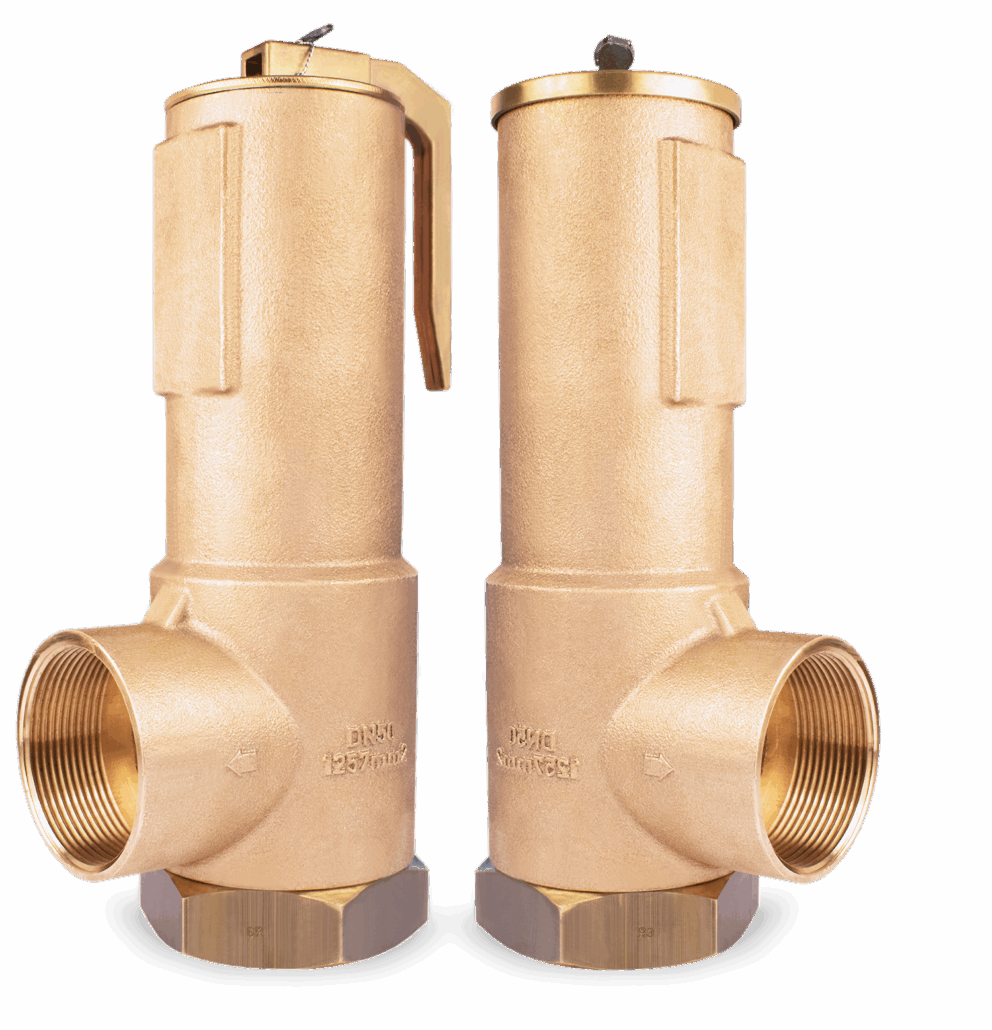

Ráadásul ahhoz, hogy egy gyártó a Forma-1-ben induljon, stabil „hátország” kell, melyet a bevált, az idő, a vásárlók és a hatóságok próbáit kiálló, nagy darabszámú termékek biztosítanak, melyek valós és széleskörű piaci igényt elégítenek ki. A 312 – és a többi, röviden megemlített lefúvatószelep – éppen ilyenek.

312: a legszükségesebb opciók

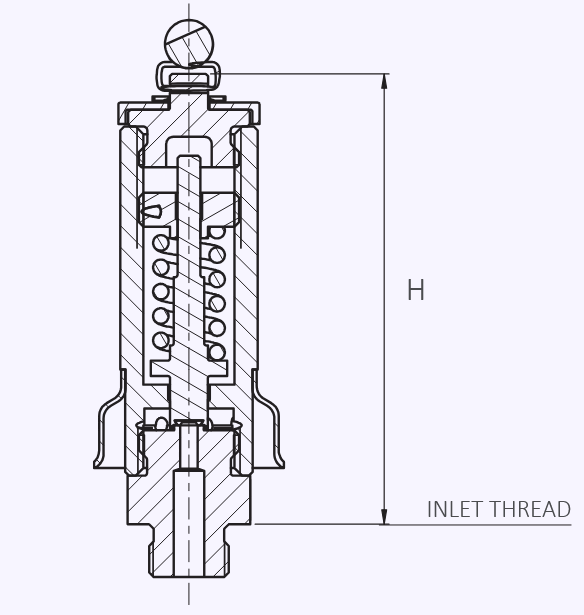

Mint a Seetru többi terméke, természetesen a 312 is konfigurálható a vevő és a projekt igényeihez. A legfőbb kívánalom természetesen a pontosan beállítható nyitási nyomás, hiszen ez biztosítja számunkra, hogy a biztonsági szelep ellátja legfőbb feladatát: megvédi a felvíz oldali gépet, rendszert a túlnyomástól.

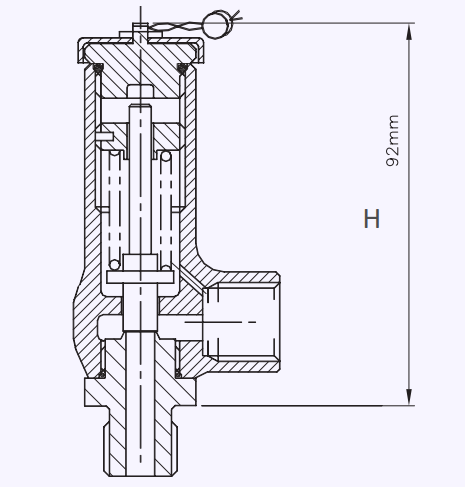

Ugyanilyen fontos, hogy a felesleges folyadékot, gázt le tudjuk fúvatni, s ezzel a nyomásszintet újra normalizáljuk. A 312-t úgy tervezték, hogy a maximális nyitását a beállítási nyomás fölött 10%-kal érje el, míg, ha a nyomás 15%-kal a beállított érték alá csökken, a szelep újra légmentesen zár. Ez a hiszterézis védelmet biztosít különböző instabilitási jelenségek, például a „chatter”, vagy a lebegés ellen.

A szelep nyitása azonban mit sem ér, ha nem képes elegendő folyadékot leengedni a rendszerből, hogy a túlzott nyomásnövekedést megakadályozza. A pontos – TÜV által hitelesített – átáramlási számokról az adatlap részletes tájékoztatást nyújt. A nyitási nyomás 48.2 és 241.4 bar között állítható.

Ahogy az már megszokott, a rendszerbe való integrálást különböző csatlakozókkal segíti a gyártó. BSP és NPT menetek közül választhatunk, 3/8”-tól ¾”-ig. A tömítés anyagát szintén a követelményekhez szabhatjuk: nitril vagy Viton® biztosítja a tökéletes zárást. Utóbbi FKM vagy FPM néven is ismert, igen ellenálló anyag, jól viseli a magas hőmérsékleteket is. Ennek köszönhető, hogy a 312-es szelep – 40 °C-tól +200 °C-ig jó választás az alkalmazásunkhoz.

Szabványos biztonság

A biztonsági szelep használatát a legtöbb országban szabályozás, törvény írja elő, biztonságkritikus eleme a túlnyomáson működő rendszereknek. Az ISO-4126-1 és ISO-4126-7 foglalkozik részletesebben a kialakításukkal, a Seetru azonban nem csak ezeknek a szabványoknak felel meg. Tanúsítványaik hosszú listája biztosítja, hogy Európától Amerikáig minden alkalmazásban megállják a helyüket, nem csak műszakilag, hanem jogilag is.

Seetru biztonsági szelep portfólió

A 312, bár sokoldalú szelep, természetesen nem nyújt megoldást minden projektre. A gyártó azonban számos más termékkel áll az Ön rendelkezésére:

- Az ön által használt közeg veszélyes, esetleg drága, s ezért a környezetre lefúvatás nem lehetséges? Az LSG és a 6xx szériát Önnek találták ki!

- Különösen alacsony hőmérsékletű rendszerhez keres szelepet? A Seetru a hűtéstechnika szakértője, kínálnak megoldást akár -200 °C-ig (!) is

- Karimás csatlakozást keres? A 9XXXX széria változatos furatméretekkel igyekszik a segítségére.

- Esetleg alacsony nyomású, gazdaságos megoldás érdekli? Akár 0.27 bar túlnyomástól ki tudjuk szolgálni igényeit.

Ha felkeltette az érdeklődést a 312, vagy kínálatunkban szereplő bármely biztonsági szelep, esetleg segítségre van szüksége, gyors válaszidővel és technikai tanácsadással állunk rendelkezésére!