Angol partnercégünk, a Pressure Tech, széleskörű tapasztalattal rendelkezik az offshore, tengeralatti és egyéb, sós víznek és levegőnek kitett alkalmazásokban, mivel nyomásszabályzóik régóta nagy népszerűségnek örvendenek az olajiparban. Látni fogjuk azonban, hogy a korrózióálló kialakítás nem csak ezekben a – Magyarországról nézve – niche alkalmazási környezetekben lehet előnyös, sőt: elengedhetetlen.

Környezeti kihívások

A tengervíz közeg páratlan kihívás elé állítja a nyomásszabályzókat és egyéb műszaki eszközöket. A magas kloridszint meggyorsítja a korrózió kialakulását, az üledék, szerves szennyezők bejutása károsítja a belő részeket. A hőmérséklet ingadozása negatív hatással lehet a tömítettségre. Ráadásul ezekben az alkalmazásokban (kiváltképp a tengerszint alatt vagy offshore eszközökön) a karbantartás nehézkes, hiszen a hozzáférés korlátozott, a leállás pedig komoly bevételkieséssel jár.

A káros környezeti hatások ezen kombinációja természetesen nem csak a tengeri közegek sajátja. A papíriparban, vegyiparban, mezőgazdasági üzemekben szintén bőven találunk olyan feladatokat, melyek csak korrózióálló anyagok alkalmazásával valósíthatóak meg. Ha a tervezés nem kellően körültekintő, az szivárgáshoz, ingadozó nyomásszintekhez vagy akár végleges és teljes tönkremenetelhez is vezethet.

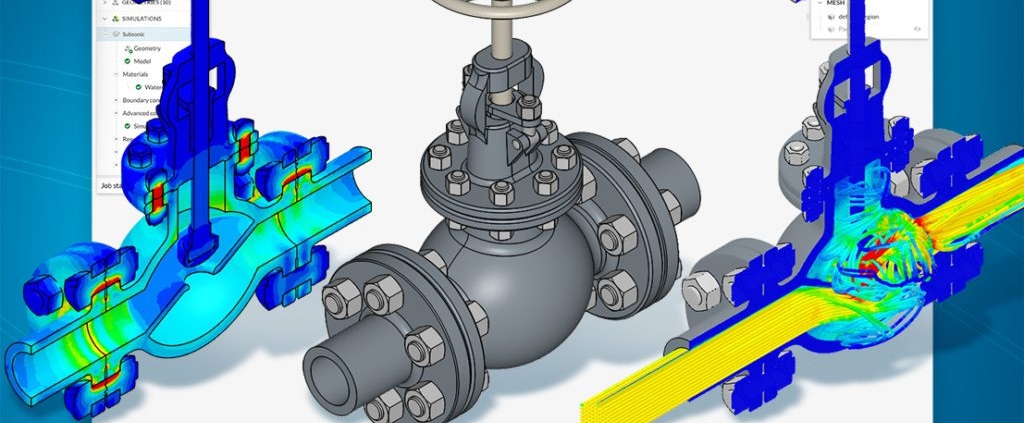

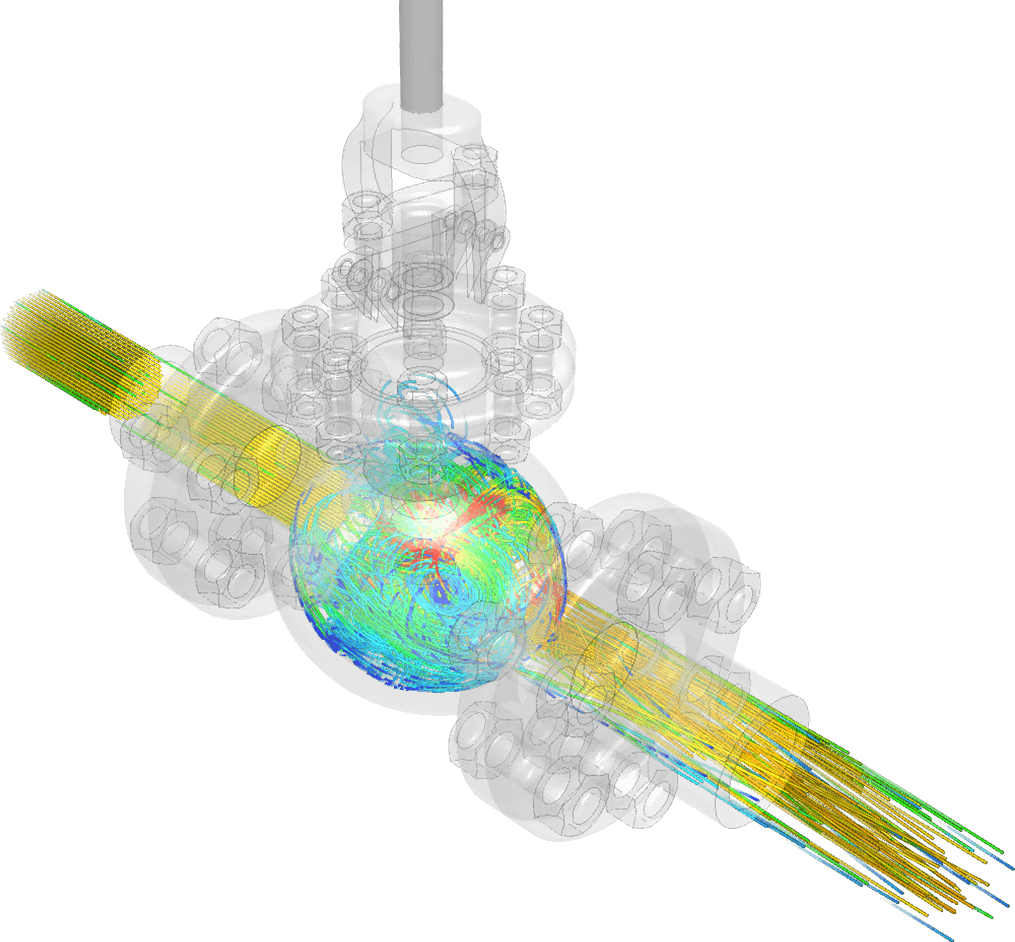

Ugyanakkor a megoldás jóval összetettebb annál mintsem, hogy kinézünk a katalógusból egy korrózióálló acélt, és rábökünk, hogy ebből készüljön a szelepház. A teljes élettartam során kielégítő üzembiztonságot csak körültekintő mérnöki munkával, a közeg, az üzemi körülmények és az áramlási jellegzetességek ismeretében tudjuk biztosítani.

Az első lépés: korrózióálló anyagok

Az olyan környezetekben, ahol a szabályzó fokozott korróziós terhelésnek van kitéve, főleg két, nagyszilárdságú anyag jön szóba:

- A 316L rozsdamentes acél, mely a legkézenfekvőbb választás, megfelel számos nedves, vizes, tengervizes közegre

- Titánium, mely kiemelkedő rozsdamentességén túl szilárdságával is kiemelkedik, ha a mechanikai terhelések is nagyobbak a szokásosnál

Természetesen a belső tömítéseknek is ellen kell állniuk az agresszív közegeknek, kompatibilisnek kell lenniük a szabályozni kívánt folyadékkal/gázzal.

A kiválasztás főbb pontjai

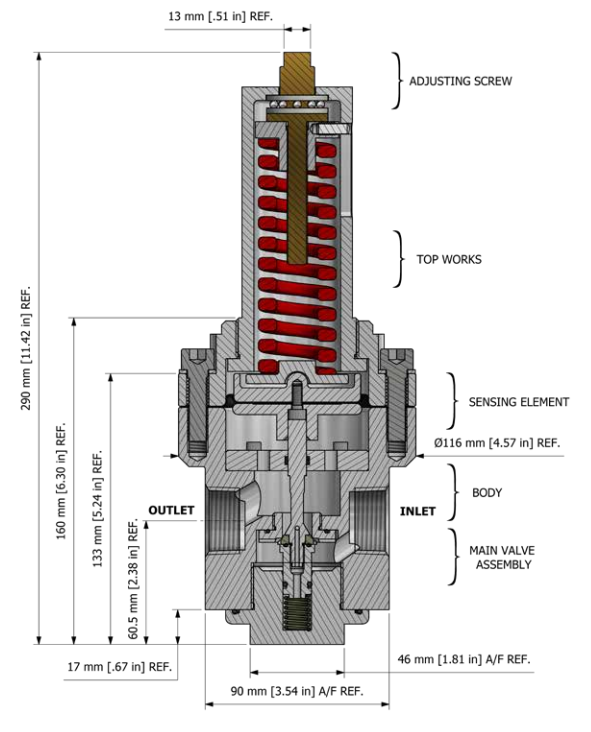

Íme a főbb pontok, melyeket egy korrózióálló szelep kiválasztásakor, méretezésekor szem előtt kell tartanunk:

- Megbízhatóság: olyan konstrukciót kell választanunk, mely a közeg hatásain kívül a nagy nyomás- és hőmérsékletingadozásnak is ellenáll.

- Tömítés: különösen vízalatti alkalmazásoknál nagyon sok múlik a ház tömítettségén, megakadályozandó a vízbetörést

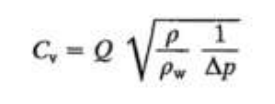

- Áramlási és nyomásviszonyok: a szelepnek természetesen tudnia kell biztosítania a szükséges átáramlást (lásd korábbi bejegyzésünk)

- Automatizálás és felügyeleti rendszerek: a szabályzó természetesen nem különálló elem, olyan kialakítást kell választanunk, mely könnyen integrálható a felügyeleti- és irányítórendszerünkben (pl. SCADA)

A kiválasztás menete

Akár korrózióálló, akár általános felhasználású nyomásszabályzót méretezünk, a következő lépéseken célszerű végigmenni:

- Definiáljuk pontosan a követelményeket! (Nyomástartomány, üzemi hőmérséklet, közeg, térfogat- vagy tömegáram)

- Anyagválasztás. Nem csupán korrózióálló anyagot kell választanunk, de ügyelnünk kell a kémiai (esetleg biológiai) kompatibilitásra az ülék, tömítés stb. esetében is.

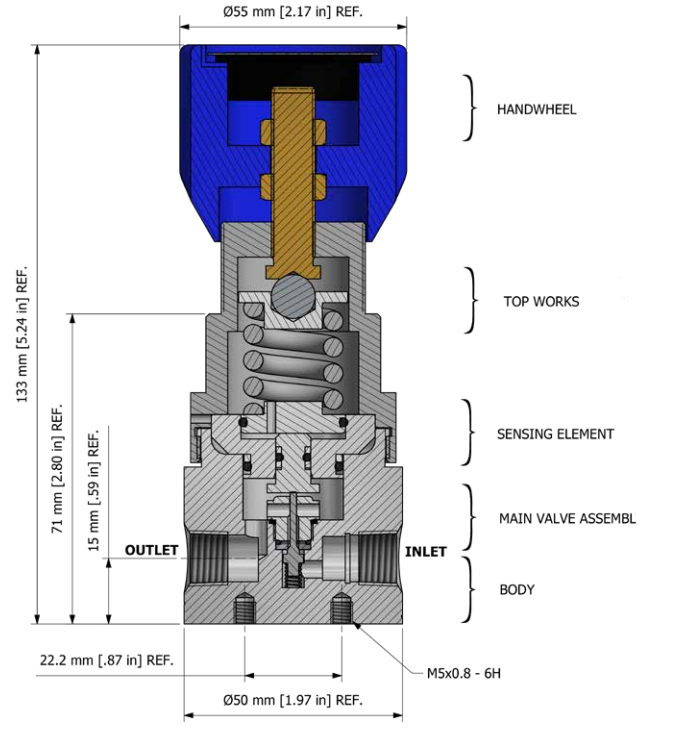

- Nyomásszabályzó típusának kiválasztása.

- Rugóterheléses, mely egyszerűen és pontosan beállítható az alkalmazásához.

- Membrános: a droop csökkentése érdekében szoktuk javasolni olyan projektekhez, ahol a térfogatáram nagyon ingadozó.

- Válasszuk ki a működtetés módját. Ez nagyban függ a meglévő rendszertől, illetve az üzemi paraméterek változatosságától:

- Kézi működtetés: egyszerű, költséghatékony, mégis megbízható megoldás olyankor, ha ritkán van szükség utánállításra

- Elektromos: távvezérlési lehetőséget biztosít, valós időben állítható, integrálható felügyeleti rendszerekbe

- Pneumatikus: amennyiben van kiépített sűrített levegő-rendszer, gyors reagálást tesz lehetővé biztonságkritikus alkalmazásokban.

Korrózióálló szelepek az Ön projektjéhez

A fenti lépések után már csak a szakértői ellenőrzés és tanácsadás, valamint a beszerzés van hátra. Ezekben a lépésekben örömmel segítünk Önnek, gyors válaszidővel biztosítva partnereink évtizedes szakami tapasztalatát az Ön projektjei számára.