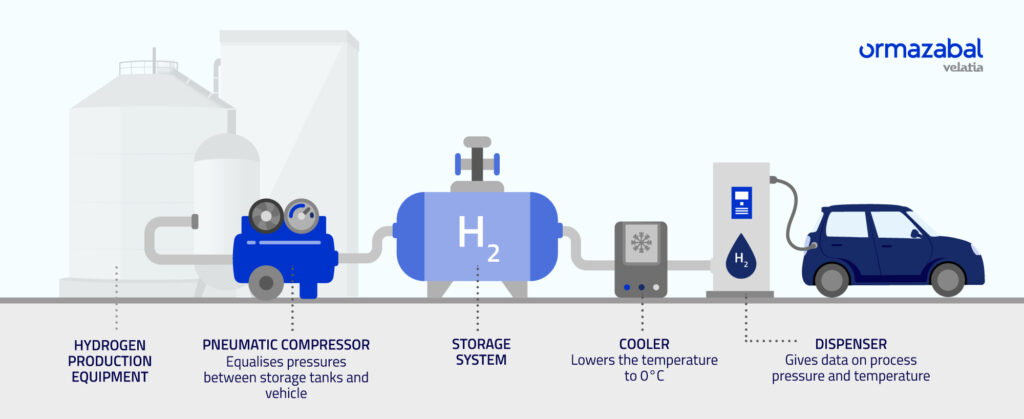

Aki a hidrogén-mobilitás egyre növekvő piacán dolgozik, fejlesszen akár belsőégésű motort, üzemanyagcellát, vagy saját jármű-platformot, tudja, hogy a rendszer kritikus része a pontos és megbízható nyomásszabályzás. Ebben a bejegyzésben a Pressure Tech 875-ös szériáját mutatjuk be, mely pontosan erre az alapvető igénye nyújt egyedülálló választ.

Nevében az íze

Már maga a termék kódja elárulja a legfontosabbat: minden szabályzót 875 baros belépő nyomásra tesztelnek, illetve H70-es szintű hidrogén-megfelelőségi bizonyítványt kapnak. Kifejezetten a járműipar igényeit szem előtt tartva készültek az M875, H875 és A875 jelzésű szelepek, melyek a lehetséges követelmények roppant széles skáláját fedik le.

Valamennyi tartalmazza a Pressure Tech védjegyének számító, a szervizelést nagyban megkönnyítő patronos kialakítást, illetve 30 mikronos szűrőt, mely védi a tökéletes tömítést biztosító üléket. Vevői kérésre a szűrési megoldás testreszabható.

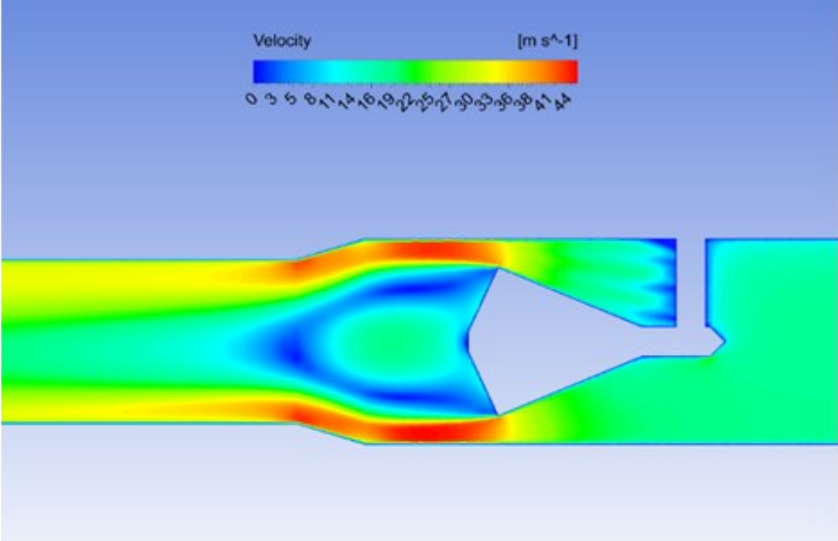

Az eszközök átfolyási kapacitása kiemelkedő a piacon, akár 0,5-ös Cv tényező is elérhető. A kiegyensúlyozott szelep nem csak a kilépési nyomás rendkívül pontos szabályozását teszi lehetővé, hanem biztosítja a H2 gáz legteljesebb felhasználását csökkenő felvíz oldali nyomás – például egy jármű tartályának ürülése – esetén.

Az O-gyűrűk és egyéb tömítések anyagát kifejezetten a hidrogén-ipar kihívásaihoz igazították.

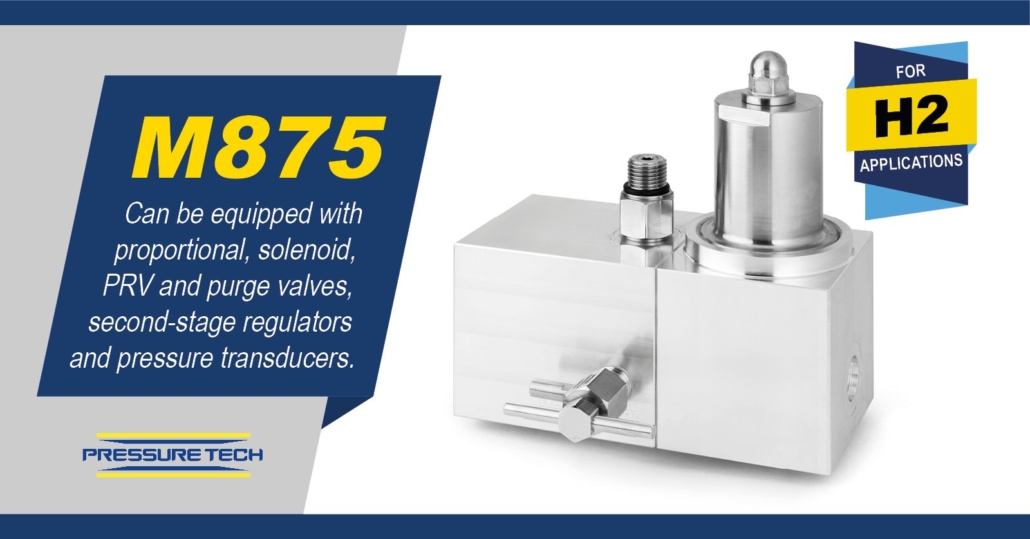

M875 – Moduláris megoldás hidrogén alkamazásokra

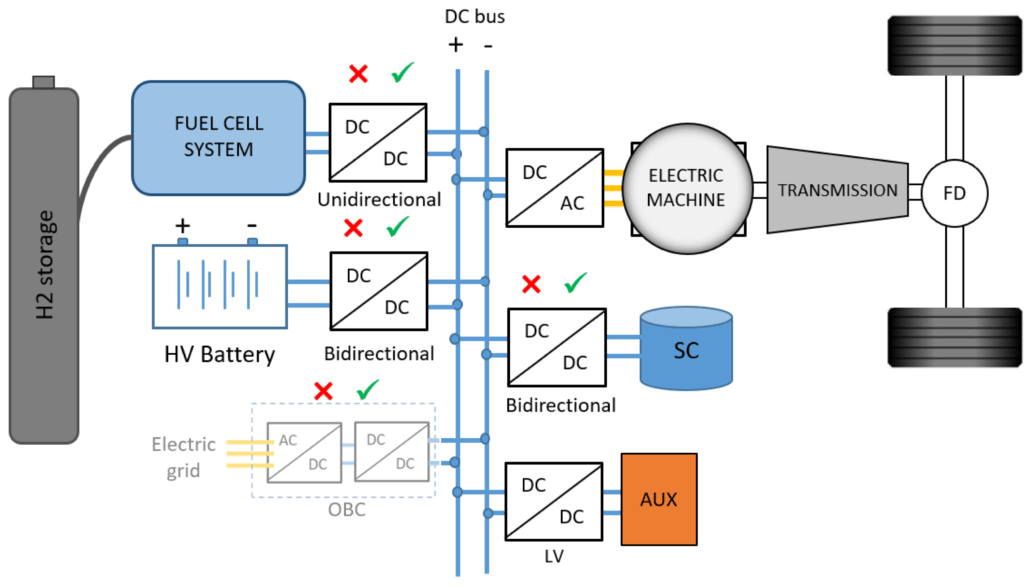

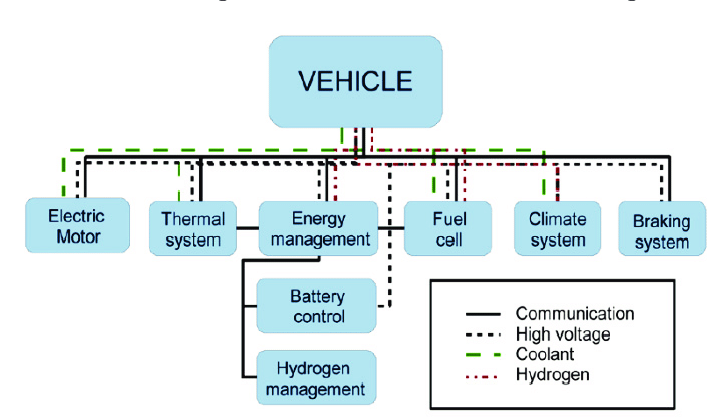

A manifold kialakítás rugalmassága biztosítja, hogy a szelepet bármilyen projekthez konfigurálhassuk. Moduláris kialakításának alapja a fő szabályzó, mely a gáz nyomását 700 barról maximum 320 barig tudja csökkenteni, ami optimális belsőégésű motoros alkalmazásokhoz. A nyomásszabályzót olyan integrált elemekkel igazíthatjuk az adott feladathoz, mint a szolenoid szelep, nyomáshatároló szelep, arányos szelep, vagy éppen távadók.

Opcionálisan akár egy második fokozat is csatolható hozzá, mely az üzemanyagcellák által megkívánt alacsony nyomáson is precíz szabályzásra képes. Az eredmény: egy kompakt, opciók széles választékával minden részletében testreszabható szabályzó, mely a járműipar összes hidrogénes alkalmazására képes megoldást kínálni.

H875 – Könnyű és kompakt hidrogén-szabályzó

Egy könnyű és kompakt kétfokozatú nyomásszabályozó, melynek unibody kialakítása különböző érzékelőkkel 5-től 100 barig képes pontosan tartani a kilépési nyomást. A Pressure Tech patronos megoldása egy kétlépcsős nyomáscsökkentéssel párosul, mely ismételhető és megbízható szabályozást tesz lehetővé, minimálisra csökkentve a “droop” jelenség kialakulását.

Ahogy a termékcsalád minden tagjánál, a H875 esetében is van lehetőség a portok egyedi kialakítására, hogy a rendszerintegráció zökkenőmentes legyen. A különböző jármű-architektúrák igényeit a konfigurálható kilépési csonkok és mérési portok szolgálják ki.

Alumínium verziója mindössze 1,5 kg, ami hatalmas előny ott, ahol a tervező helyszűkében van, vagy alkalmazásokban, ahol minden gramm számít, például versenyautók vagy motorkerékpárok esetében.

A875 – Elektronikus szabályzás hidrogén-rendszerekbe

Az A875 egy mechanikus első fokozat és egy második, arányos (szolenoid vezérelt) szelep kombinációja, ezzel téve lehetővé a nyomásszabályzás automatizálását, vagy, a megfelelő motorvezérlőhöz csatlakoztatva, a tömegáram beállítását. Beszerelési ideje a kompakt kialakítás miatt alacsony, ugyanakkor képes 700 baros belépő nyomást akár 22 baros kilépő nyomásig csökkenteni.

A hidrogén-szabályzó és elektromos vezérlésű szelep párosítása egyrészt egyedülálló kontrollt biztosít az áramlás fölött, másrészt nagyban megkönnyíti az integrációt a motor-menedzsment rendszerekbe, így különösen alkalmas valós-idejű vezérlési feladatokra. Integrált szolenoid-szelepe autóipari csatlakozóval rendelkezik. Ezt, valamint az arányos szelepet is beépített nyomáshatároló szelep védi. Olyan gyártók, OEM-ek számára fejlesztették ki, akiknek hidrogén-motoros alkalmazásaikban abszolút precizitást, a legpontosabb vezérlést és ipari standardoknak megfelelő integrációt várnak el.

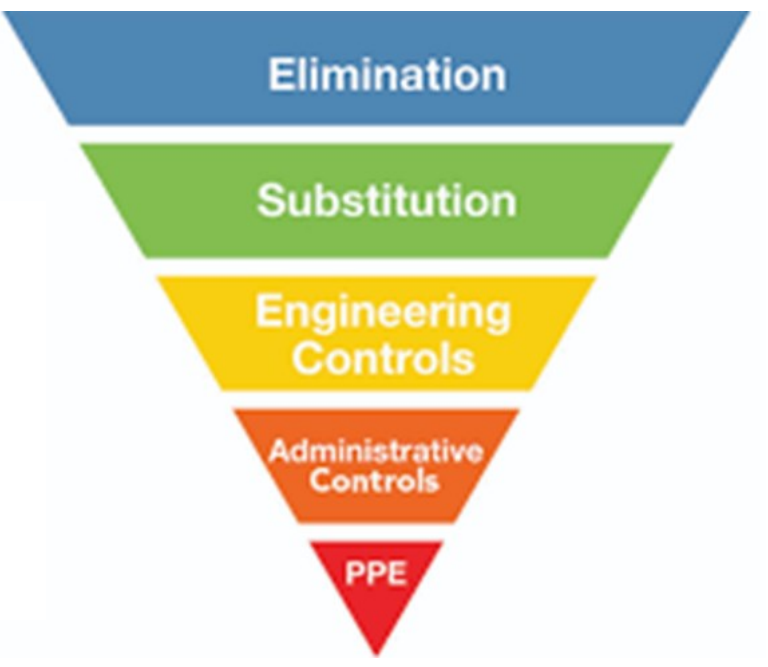

A 875-ös család termékeit szívesen ajánljuk, akár teljesen új H2 járművet fejleszt, akár egy meglévő kialakítást szeretne finomhangolni. Ezek az eszközök garantálják a pontos, stabil és jól skálázható opciókat, illetve a legszigorúbb biztonsági előírásoknak is megfelelnek. Tervezésük és gyártásuk a Pressure Tech híresen magas standardjai szerint történik, angliai központjukban. Partnercégünk tapasztalata a nagynyomású hidrogén-szabályzás terén garancia a sikerre.

Ha Önnek is segíthetünk futó, vagy tervezett projektjeiben, ne habozzon kapcsolatba lépni velünk!

A fenti bejegyzés videós formában, angolul elérhető a Pressure Tech Youtube csatornáján.